PAINTING BOOTH

塗装ブース- HOME

- ソリューション

- カーボンニュートラル

- 塗装ブース

塗装ブース

自動車の塗装に使用される水性塗料は、油性に比べて仕上がりに温湿度の影響を受けやすいという特徴があり、温湿度の制御が重要です。

また、塗装室内では、塗装の作業環境として大量の強制排気が必要となるため、十分な外気を取入れなければならず、特に冬季における湿度管理には、大容量の加湿とその制御が重要となります。

リキッドデシカント空調機なら高い制御精度で、且つ、大容量の加湿ができるため、静電気を抑え、塗装面のザラツキを防ぎ、塗装品質を向上させることができます。

塗装ブース空調で大量のエネルギーが消費されている理由

- 適正な温度・湿度の環境と大量の排気が必要

⇒空気を循環しない全外気処理方式が採用されており、処理する外気は温湿度の変化が大きく、温湿度の制御に多くの熱が使用されている - 取り入れられる外気量が非常に多い

- 運転時間が長い

- 一般的に加熱加湿の熱源に熱源効率の低い蒸気が使われている

大きなエネルギーが

消費される

塗装ブースの空調システム

塗装ブースの空調システムでは、大量の外気が取り入れられ、夏期のような気温が高く湿気の多い時期には冷却コイルで除湿して蒸気コイルで再加熱し、冬期のように気温が低く乾燥した時期には蒸気コイルで加熱した後、蒸気をスプレーして加湿しています。

一般的に冬期での加温・加熱、また夏期での冷却後の再加熱として使われている蒸気は、ボイラー本体や搬送の時のロスが多いことから総合効率は0.5〜0.7程度と言われております。

現在では、カーボンニュートラルの達成のため、このように熱源効率の低い蒸気の使用量の削減や停止といった検討が進んでおり、そのためには、蒸気に代わる高い効率の熱源で、蒸気と同様の制御と大容量の加湿が可能な加湿方式が求められます。

リキッドデシカントの効果

- 熱源効率は非常に高いが、温度が低いことで今まで加湿熱源として利用できなかったヒートポンプチラーからの温水(35~55℃)が利用でき、高効率な運転が可能。(ヒートポンプチラーの温水は、蒸気に比べて熱源効率が4~7倍)

- 今まで利用用途の無かった50℃以下の低い温度の排温水なども利用できるようになるため、更に高い効率の空調も実現可能。

- 大容量の加湿ができるため、外気処理に適しており、エネルギー消費の大きい外気の処理を高い効率で行う。

- 加湿方式の中で最も効率の高い気化式加湿器と比べても同様又はそれ以上に効率が高く、且つ、この方式では困難な温湿度の制御が可能。

- 高い効率の熱源で運転できるので、消費されるエネルギーが最小限に抑えられる。そのため、従来の蒸気を熱源に使用している一般的な空調方式をリキッドデシカントに置き換える(又は追加する)ことで効果的にCO2及び運転コストの削減が可能。

リキッドデシカントの

効果的な活用方法

リキッドデシカントは外気の処理に最も適していますが、その活用方法には2つの方法があります。

1.入替方式

既設の全外気処理方式用の空調機を入れ替えることによって省エネ効果を得る方法で、今まで加温・加湿に利用していた蒸気を無くすことが可能です。

熱源には、蒸気に代わって50℃以下の排温水や高効率なヒートポンプチラーなどからの温水が利用されます。また、空調機側以外に熱源設備側の高効率化も可能となります。

※熱源設備側の高効率化

従来、加湿には蒸気が必須で、蒸気ほど高い温度でなくてもよい加熱用にも蒸気が利用されてきました。しかしながら、加湿熱源が温水に変われば、加熱用の蒸気も温水へ変更できるため、熱源側の蒸気ボイラーをヒートポンプチラーに変更して熱源設備側の高効率化も可能となります。

既存の空調設備

リキッドデシカントへの入れ替え

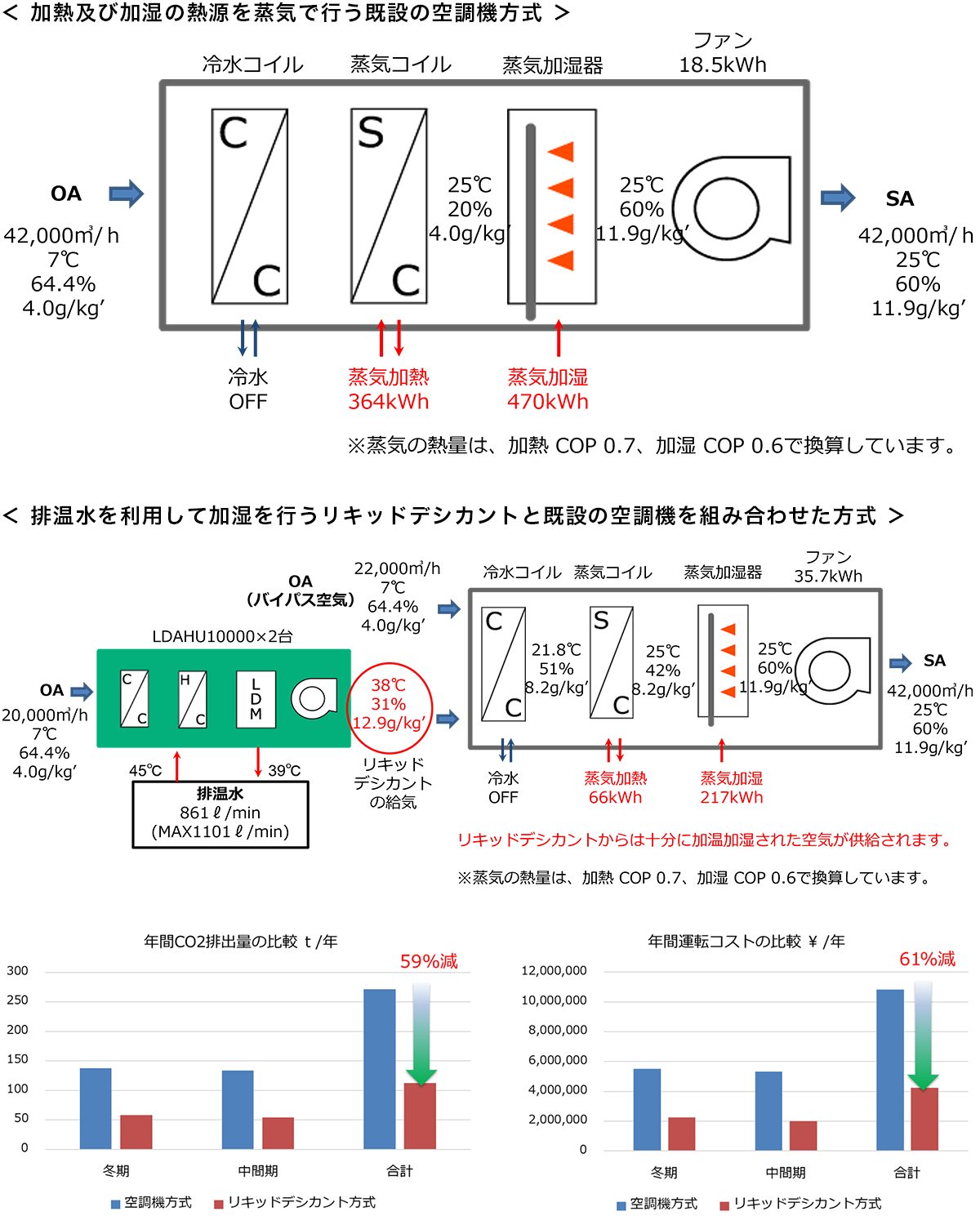

2.付加方式

利用できる熱源の量に限りがある場合や設置スペースにも制限がある場合など、全風量を処理できず、リキッドデシカントから供給できる風量が少なくなる場合にでも省エネ効果を提供するための方式です。

この方式は主に既設の設備が大風量の場合に多く、リキッドデシカントからは全体風量の20~30%程度を供給し、残りはバイパスする方式となりますが、大容量の加湿を効率の高い熱源で行うことができるため、全風量を処理できなくても比較的大量の蒸気を“焚き減らす”効果があります。

また、施工面では、リキッドデシカントからの加湿空気は既設空調機の外気取入口へ供給するため、既設設備撤去後の据付など、入替工事に比べて工事範囲も小さく、工事期間も短くて済みます。

(工事のための生産ライン停止期間が比較的短い)

既存の空調設備

リキッドデシカントを付加

想定事例のご紹介:付加方式

加熱加湿を蒸気で行っている既設のオールフレッシュの空調機(42,000㎥/h)へ排温水を活用したリキッドデシカントから20,000㎥/hの加湿空気を給気した場合の例

- 既設の空調機

- CO2排出量= 272t / 年

運転コスト= 10,846千円 / 年

- 既設の空調機

+ リキッドデシカント方式

+ 排温水(45℃)利用の高効率運転 - CO2排出量= 112t / 年

運転コスト= 4,238千円 / 年

【年間削減量】

CO2= 160t / 年

運転コスト= 6,608千円 / 年

年間で

CO2=59%、運転コスト=61%

の削減率

※試算条件

- 電気

¥14.95/kWh

CO2排出単位 0.452kg-CO2/kWh - ガス

¥92.74/N㎥

CO2排出単位 2.29kg-CO2/N㎥